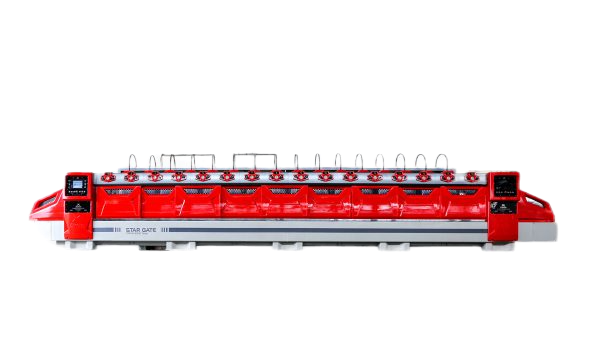

دستگاه ساب در سنگبری فرایند انجام فینیشینگ یا ساب نهایی را بر عهده دارد با توجه به ایجاد این فرآیند در تولید سنگ از اهمیت بالا و شاید مهمترین بخش تولید می باشد . فینیشینگ و ساب نهایی اولین بخش کنترل کیفی ظاهری برای مصرف کنندگان بوده و تولید کنندگان کارنامه نهایی فعالیت تولیدی خود را در اینجا مشاهده می کنند. دستگاه ساب یکی از مراحل کیفی در تولید سنگ میباشد که با توجه به تکنولوژیهای روز از تنوع بالایی برخوردار میباشد. امروز دستگاههای ساب با توجه به توانمندیهای ایجاد شده بر آنها امکان رقابت بالایی را به صنعت سنگ در رقابت با رقبا دادهاند. به عنوان مثال فینیشینگهای صیقل ، هوند ، چرمی و انواع دیگر آن توانستند امکان رقابت سنگ را با رقبای خود افزایش دهند و به معماران این توانایی را دادند که روح بیشتر و حس زندگی زیباتری را به ساختمان ببخشند. امروزه در ایران با تکنولوژی روز دنیا امکانات تولید دستگاههای ساب روز به روز بیشتر میشود. در گذشته تنها دستگاههای ساخت شرکتهای ایتالیایی این امکان را داشتند که بازار را در اختیار بگیرد و کم کم شرکتهای چینی با کیفیت پایینتر به رقابت با شرکتهای ایتالیایی پرداختند اما امروزه مهندسان توانمند ایرانی شانه به شانه شرکتهای قدرتمند دنیا این محصول را تولید و در بازارهای داخلی و جهانی عرضه میکند و به رقیبی مهم برای شرکتهای ایتالیایی تبدیل شدهاند.سنگ های ساختمانی از نظر فینیشینگ یا تنوع ساب ، از نظر فرآوری به دستهبندیهای مختلفی تقسیم میشود :

- تکنیک پولیش یا صیقل : این نوع فرآوریهای که رند بازار داخلی و حتی خارجیست ، به یک سطح صیقلی و شیشه ای دستیافته و استفاده از آن در اماکن مختلف ممکن میشود.

- تکنیک هوند : در فرآوری هوند ظاهر و رنگ سنگ دقیقا مشخص شده ولی هیچگونه انعکاس نوری در آن دیده نمیشود در واقع یکی از تفاوت های اصلی فرآوری پولیش و فرآوری هوند در این است که در سنگ هوند شده هیچگونه انعکاس نور و براقی وجود ندارد ولی دقیقا مثل سنگ پولیش تمامی رنگ و رگه های داخلی سنگ مشخص و پیدا است و همچنین امکان سر خوردن روی سنگ با فرآوری هوند به نسبت پولیش کمتر می باشد.

- تکنیک بوش همر یا سندبلاست : بوشهمر در واقع یک نوع عملیات فراوری سنگ است که سطح سنگ توسط چکشهای الماسی که بر روی دستگاه ساب سنگ (لقمهی مخصوص) نصب میشود سطح سنگ را بصورت یکنواخت سوزنی میکند. به این نوع فراوری سنگ بوش همر میگویند.

- تکنیک چرمی : فرآوری چرمی یک نوع خاصی از فرآوری های سطح سنگ میباشد هدف از ایجاد این نوع فرآوری زیبایی خاص سطح سنگ با ایجاد گودیهای طبیعی در سطح صاف سنگ می باشد.در واقع در حالت چرمی از ساینده های با حالت برس های سیمی روی سنگ استفاده می کنیم که این برس های سیمی نقاط و یا رگه های ضعیف تر سطح سنگ را تا مقدار کمی تخلیه کرده و داخل آنها را مثل سطح سنگ پولیش می دهد در حالت چرمی سوراخ ها و رگه های سطح سنگ نمایانتر شده و تا حد امکان داخل این خلل و فرج حالت براق و چرمی پیدا میکند.

- تکنیک تامبل : پس از آنکه سنگ در ابعاد مناسب و یا استاندارد برش خورد و ضخامت آن به صورت یکنواخت کالیبره شد سطح سنگ پیش ساب میشود و سطح سنگ به شکل صاف و شبه مات تبدیل میشود سپس سنگها درون دیگ های بزرگی و مخصوص قرار می گیرند همزمان با سنگها داخل دیگ مقدار زیادی ساچمه های مخصوص فلزی و سنگ ریزه به نسبت همدیگر مخلوط می شوند.

مجموعه ماربلینو ، این افتخار را دارد که در راستای حمایت از تولید کنندگان برتر ایران این افتخار را دارد تا به معرفی یکی از بهترین برند ها و سازنده ای با بیش از دهه ها تجربه و خوش نامی در سطح بین الملل که حتی برند های این مجموعه در دنیا با نام برند های ترکی عرضه می شود می پردازد. حتی برای ارتباط بهینه و ارجاع به تولید کننده برتر کلیک بفرمائید .

- دارای سیستم حرکت زاویه ای هدهای ساینده موسوم به مکانیزم تانگوتکنولوژی روز دنیا جهت بهینه سازی حداکثر صیقل و یکنواختی تمامی سطوح سنگ

- افزایش 30 درصدی راندمان تولید بخاطر از بین بردن مشکلات ناشی از وجود سایه ها و ابروهای ایجاد شده در کناره های سنگ اسلب

- دارای سیستم پنوماتیک پرفشنال ولو بلوک اختصاصی جهت رسیدن به حالت پرواز بدون حرکت بالا و پایین هد در عبور از شکافها و حفره های سنگ

- عدم ایجاد تنش مکانیکی به سنگ و لقمه ساینده و افزایش راندمان کار و بهینه سازی مصرف انرژی و لقمه های ساینده

- بهره برداری از بالاترین سیستم کنترل هوشمند با رابط کاربری بسیار ساده و توانایی اجرای الگوهای از پیش تعیین شده جهت اعمال 9 الگوریتم حرکتی موجدار به روی سنگ و اهیه انواع گزارشهای مفید و موثر برای کاربران

- دارای سیستم راه اندازی نرم موتورهای هدهای دستگاه و کاهش نویز و بهینه سازی مصرف انرژی

- قابلیت تولید سنگ اسلب با پهنای 2300 میلیمتر

- استفاده از متریال با کیفیت و استاندارد روز از جمله تسمه و پولی دندانه دار سنکرونیزه برای انتقال نیروی موتور به محور اصلی با کمترین پرت انرژی و بالاترین عمر ممکن بدون افت دور در کله ساینده

تعداد هدهای ساینده | NR | 10 | 12 | 14 | 16 | 18 |

| قدرت الکتروموتور هدهای ساینده | 2100*2100*3200 | KW | 11 | 11 | 11 | 11 |

| قدرت الکتروموتورهای حرکت دروازه | KW | 6 | 8 | 11 | 11 | 15 |

| قدرت الکتروموتورهای حرکت نوار | KW | 2.2 | 2.2 | 4 | 4 | 5.5 |

| ابعاد کلی دستگاه | H mm | 3700*2400 | ||||

| حداکثر مصرف انرژی | Kw | 120 | 145 | 170 | 195 | 220 |

| حداکثر مصرف آب | litr/min | 350 | 420 | 490 | 560 | 630 |

| آلودگی صوتی | dbA | 81 | 81 | 81 | 81 | 81 |

| وزن دستگاه | Kg | 24000 | 26800 | 29200 | 31700 | 34400 |

| حداکثر ابعاد مفید قابل پرداز | W-T | 2300/600mm | ||||

| قطر و تعداد لقمه های ساینده کله گی | mm/pcs | سیستم دارای گلویی و محور بندی هر کله با قطر شافت 90 میلیمتر با قابلیت اتصال هدهای گرانیت اوسیلاتوری | ||||

| حداکثر سرعت حرکت دروازه | m/min | 0-70 | ||||

| سرعت نوار نقاله | m/min | 0-4 | ||||

| سیستم کنترل | دارای سیستم کنترل هوشمند با رابط کاربری بسیار آسان-فول اتوماتیک پی ال سی با مونیتور لمسی | |||||

دیدگاه خود را بنویسید