۱. مقدمه و اهمیت سنگهای حجمی در معماری

در دهههای اخیر با رشد تقاضای نماهای کلاسیک و رنسانسوار در ساختمانهای لوکس، نیاز به راهنمایی فنی-عملی (شامل انتخاب سنگ، کنترل کیفی، تولید با CNC و اجرای صحیح) افزایش یافته است. این مقاله با هدف ارائهٔ یک مرجع کاربردی برای سنگ ساختمانی حجمی و اجرای نما رومی تهیه شده است.

۲. تاریخچه استفاده از سنگهای حجمی در معماری کلاسیک

سابقهٔ تراش سنگ و تولید عناصر حجمی به هزاران سال قبل برمیگردد؛ از ستونهای دوریک یونان تا سرستونهای کورینتیان روم و سرستونهای حیواننمای تختجمشید. هر دوره با روشها و مصالح ویژهاش مشخص میشود، اما یک نکته تکرارشونده وجود دارد: تلفیق عملکرد سازهای و بیان هنری.

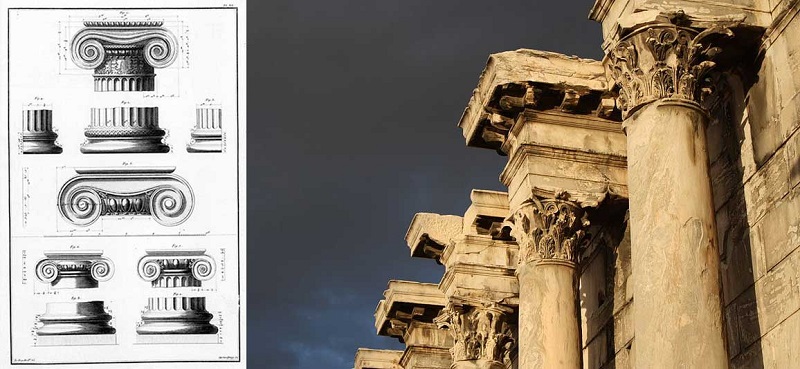

۲.۱. یونان باستان — تناسب و هندسه

یونانیها نظمهای معماری (Orders) را تعریف کردند: دوریک، یونیک و کورینتیان. در معماری یونانی تمرکز بر تناسبات انسانمحور، تقارن و احساسات متعادل بود. استفاده از مرمرهای خاص (مثل مرمر پنتلیک) و قوانین نسبتگذاری ابعادی، امروزه نیز به عنوان مرجع طراحی مورد استناد است.

۲.۲. روم باستان — تکامل تزئین و کاربرد گستردهتر

رومیها از میراث یونان بهره بردند و با افزودن سبکهای جدید مانند کامپوزیت و توسعهٔ کاربری ستونها در سازههای بزرگ مانند آکوئدکتها و آمفیتئاترها، توانستند مقیاسهای عظیمتری از ساخت را محقق کنند. آنها به دلیل دسترسی به منابع متنوع (تراورتن، مرمر کارارا، سنگهای محلی) تنوع مصالح را گسترش دادند.

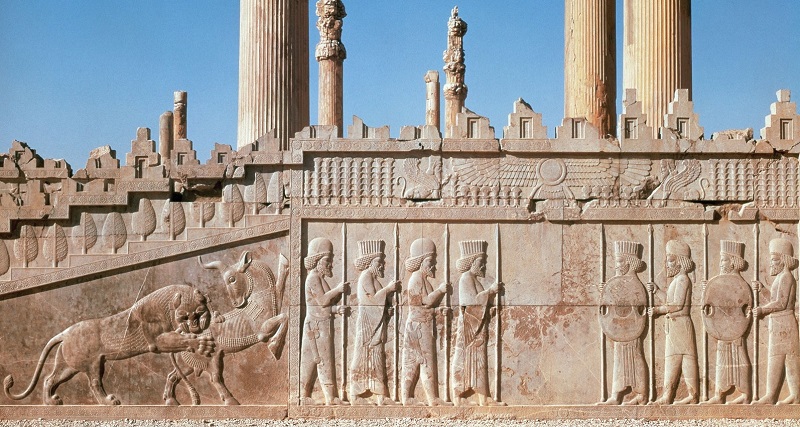

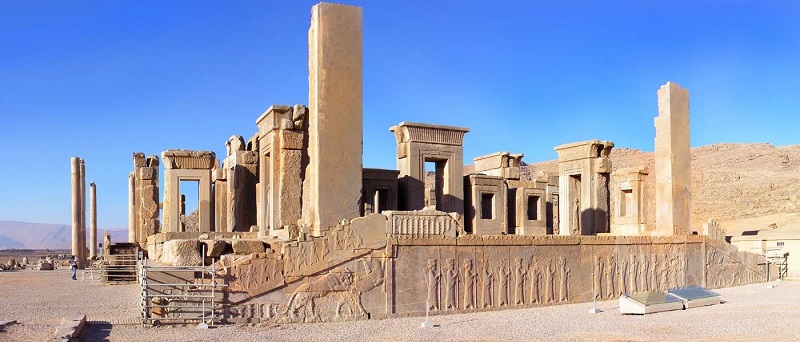

۲.۳. ایران باستان و نمونههای مشابه

در ایران باستان، گرچه زبان بصری متفاوت بود، اما مهارتهای حجاری و کار بر روی ستونها و سرستونها در تختجمشید و سایر مجموعهها بینظیر است؛ که نشاندهندهٔ یک تاریخچهٔ مستقل اما همافزا در هنر حجاری است.

۲.۴. احیا در رنسانس و نئوکلاسیک

رنسانس و دورهٔ نئوکلاسیک در اروپا باعث بازگشت به نظمهای کلاسیک شد؛ الگوبرداری از فرمهای یونانی-رومی، اما با فناوریهای نوین برش و ایجاد قالبها، این زبان بصری را در معماری معاصر حفظ کرد.

۳. انواع سنگهای حجمی در نماهای رومی (سرستون، ستون، پایه ستون)

اجزای حجمی نما رومی را میتوان از لحاظ فرم و عملکرد به سه گروه اصلی تقسیم کرد: سرستون (Capital)، ستون (Column) و پایه ستون (Plinth). برای هر کدام، هم گزینههای طراحی و هم مصالح مناسب متفاوت است.

۳.۱. سرستون (Capital)

سرستون محل اتصال ستون به قسمت بالایی (آنتابلمنت یا تیر) است و معمولاً از حیث تزئینیترین بخش ستون تلقی میشود. سه سبک کلاسیک:

- دوریک (Doric): ساده و متناسب، برای بناهای رسمی و مقاوم.

- یونیک (Ionic): دارای پیچهای volute، ظریف و با الهام از اشکال مارپیچی.

- کورینتیان (Corinthian): پوشیده از برگهای آکانتوس، بسیار تزئینی و پرجزئیات.

سبک | ویژگی ظاهری | نمونه کاربرد | ملاحظات تولید |

|---|---|---|---|

دوریک | خطوط ساده، پروفیل حجمی | ساختمانهای رسمی، سرستونهای کمجزئیات | برش همگن، اسانتر برای تولید انبوه |

یونیک | مارپیچ volute | فرهنگی، آموزشی | نیاز به دقت در تقارن و حکاکی |

کورینتیان | برگ آکانتوس و جزئیات پیچیده | هتلها، کاخها، بناهای نمایشی | فرآیند ترکیبی CNC و کار دستی |

۳.۲. ستون (Column)

ستونها میتوانند در شکل (استوانهای، مربع، چندضلعی)، سطح (صاف یا شیاردار) و روش تولید متفاوت باشند. ستونهای بلند معمولاً به تکههای چندقسمتی تقسیم میشوند تا حمل و نصب سادهتر شود.

- ستون استوانهای ساده: مناسب برای نماهای کلاسیک ساده.

- ستون شیاردار (Fluted): ایجاد بازی نور و سایه روی سطح.

- ستون چندقطعهای: تولید در کارخانه، مونتاژ در کارگاه نصب.

۳.۳. پایه ستون (Plinth)

پایه ستون علاوه بر وظیفهٔ سازهای، بهعنوان عایق رطوبت و محافظ در برابر ضربه عمل میکند و از لحاظ بصری نقطهٔ آغاز ستون است. طراحی پایه ستون میتواند ساده یا دارای نقش برجسته باشد.

۴. انتخاب سنگ مناسب برای تولید قطعات حجمی

انتخاب سنگ، پایهٔ کیفیت نهایی است. عوامل مهم شامل خواص مکانیکی، دوام در شرایط اقلیمی، قابلیت پرداخت و هزینهٔ استخراج/حمل و نقل است.

۴.۱. معیارهای فنی کلیدی

- مقاومت فشاری (Compressive Strength): باید برای کاربردهای باربر مناسب باشد؛ معمولاً بالای 70 MPa برای قطعات سازهای توصیه میشود.

- جذب آب (Water Absorption): کمتر از 1% برای مقاومت در برابر یخزدگی و چرخهٔ یخ-آب، مخصوصاً در اقلیمهای سرد.

- مقاومت خمشی و ضربهای: برای جزئیات برجسته و لبهها اهمیت دارد.

- قابلیت پرداخت و زیبایی سطحی: برای قطعات نما و داخلی بسیار مهم است.

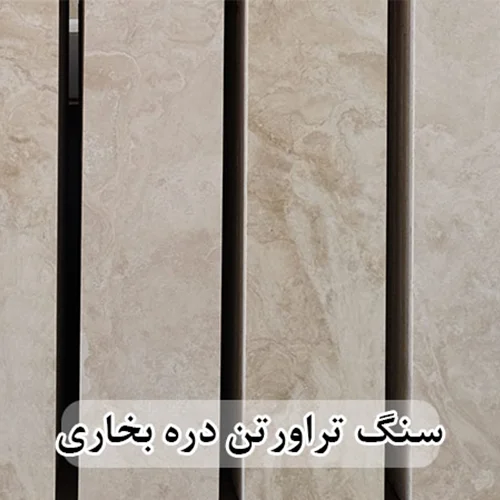

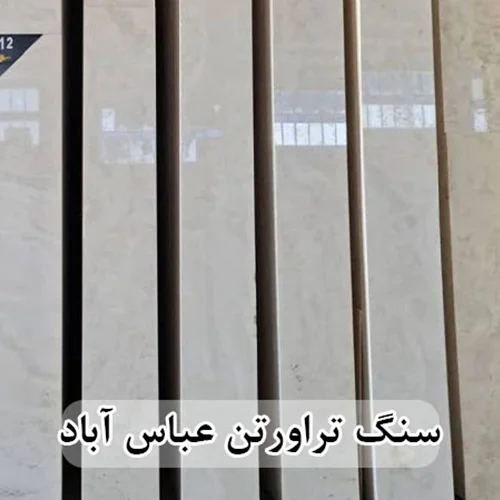

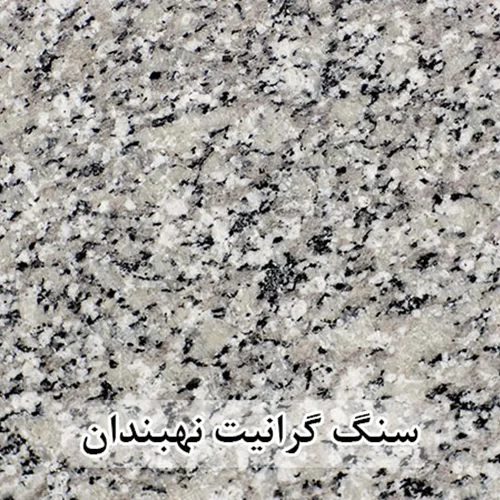

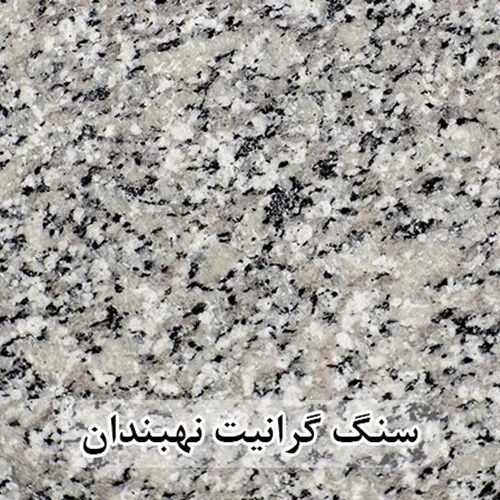

۴.۲. معرفی مصالح پرتکرار و ویژگیها

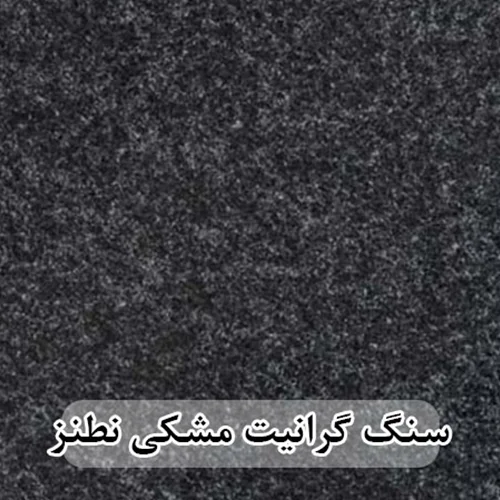

نوع سنگ | ویژگیهای کلیدی | مزایا | معایب |

|---|---|---|---|

تراورتن | پرنفوذ، بافت متخلخل، رنگهای کرمی تا قهوهای | قابلیت چسبپذیری، ظاهری گرم، مناسب نما | نیاز به آببندی برای جلوگیری از لکه |

مرمر | براق، پرداختپذیر، رنگهای متنوع | لوکس، مناسب داخل و نقاط شاخص | حساس به اسیدها و لکهها، هزینه بالا |

گرانیت | سخت، مقاوم به سایش و ضربه | دوام بسیار بالا، مناسب فضاهای پرتردد | سختی زیاد باعث مشکل در حکاکی ظریف |

چینی ( سنگ کریستال ) | یکدست، روشن، پرداختپذیر | ظاهر شفاف و براق، مناسب نما و داخلی | قیمت معمولاً بالا |

۴.۳. آزمونهای کیفی مرسوم

پیش از سفارش بلوک یا شروع تولید، انجام آزمونهای استاندارد ضروری است:

- آزمون مقاومت فشاری (ASTM یا استاندارد ملی مرتبط)

- تعیین جذب آب (%WA)

- آزمون دوام در چرخههای یخ-آب

- تحلیل رگهها و ترکهای داخلی با اسکن یا آزمون اولتراسونیک

۵. فرآیند کامل تولید سنگهای حجمی (گام به گام)

در این بخش، فرآیند تولید از معدن تا نصب را مرحلهبهمرحله مرور میکنیم و نکات عملی، دستگاهها و استانداردهای لازم را بیان میکنیم.

۵.۱. استخراج و حمل بلوک

استخراج بلوکهای مناسب شامل شناسایی رگههای عیوب، تعیین جهت برش، استفاده از سیم الماسه یا ارههای واترجت در معدن، و حمل با جرثقیل و تریلی است. انتخاب بلوک باید به نحوی باشد که رگهها و ترکهای داخلی متناسب با طراحی نهایی باشند.

۵.۲. برش اولیه (Quarry to Slab)

در این مرحله بلوکها به اسلب یا قطعات بزرگ برش میخورند. اختلاف اندازه قابل قبول برای برش اولیه معمولاً چند سانتیمتر بیشتر از ابعاد نهایی در نظر گرفته میشود تا در مراحل بعدی فضای اصلاحی وجود داشته باشد.

۵.۳. فرمدهی اولیه (Rough Shaping)

دو روش عمده:

- روش ماشینی (CNC/Pantograph): مناسب تولید تکراری و قطعات با دقت بالا. در این حالت یک فایل CAD به CAM منتقل میشود و مسیر ابزارگذاری (Toolpath) تعریف میگردد.

- روش دستی (استادکاری): برای قطعات هنری و پروژههای تک (one-off) که نیاز به لمس انسانی و اصلاحات ظریف دارند.

۵.۴. حکاکی جزئیات و عملیات ظریفکاری

برای ایجاد جزئیات کورینتیان یا نقشهای پیچیده، ترکیب CNC برای فرم کلی و ابزار دستی برای پرداخت نهایی بهترین راه است. معمولاً از فرزهای کوچک دستی و حکاکهای الماسه برای جزئیات عمقی استفاده میشود.

۵.۵. پرداخت و صیقل نهایی

پرداخت به صورت چند مرحلهای انجام میگیرد: سایش با لقمههای زبر، سپس متوسط، سپس نرم و در نهایت پولیش. انتخاب نوع پرداخت (آینهای، چرمی، بوشهمر و...) وابسته به محل نصب و جلوهٔ مورد نظر است.

۵.۶. پیدرآمدهای حفاظتی و پوششها

برای بالا بردن عمر و نگهداری رنگ و بافت سنگ، اجرای پوششهای نفوذی یا سطحی نانو، آببندها و محافظهای UV توصیه میشود. نوع پوشش باید با نوع سنگ سازگار باشد تا از بسته شدن بیش از حد منافذ جلوگیری شود.

۵.۷. بستهبندی و حمل به محل نصب

قطعات پس از بستهبندی با فوم و اسکلتهای فلزی به محل نصب منتقل میشوند. برای قطعات بلند، حمل در چند قطعه و مونتاژ در سایت مرسوم است.

۶. ابزارآلات تخصصی مورد نیاز

برای تولید حرفهای سنگهای حجمی به ترکیبی از ماشینآلات سنگین و ابزار دستی نیاز است. در جدول زیر ابزارها و کاربردشان فهرست شدهاند.

ابزار / دستگاه | کاربرد | دقت / توضیحات |

|---|---|---|

CNC سنگ (3/4/5 محور) | برش و حکاکی سهبعدی | دقت تا ±0.1mm بسته به دستگاه |

پانتوگراف | کپیکاری طرح از مدل | مناسب تولید انبوه |

اره سیمی الماسه | برش بلوک در معدن | مناسب برای برش اسلب |

دریل پنوماتیک و هیلتی | حفر سوراخ و ایجاد تکیهگاههای مکانیکی | قدرت بالا، کنترل دور |

سنبادهها و لقمههای الماسه | پرداخت سطوح | پلهای از زبر به نرم |

ابزار دستی سنگتراشی | جزئیات ظریف و اصلاحات نهایی | نیاز به تجربهٔ استادکار |

۶.۱. نکات انتخاب دستگاه CNC

در انتخاب CNC باید به حجم تولید، دقت مورد نیاز و ابعاد قطعات توجه شود. دستگاههای ۵محوره برای قطعات پیچیده و دارای برش زیر زاویه مناسباند ولی هزینهٔ بالاتری دارند.

۷. تکنیکهای پرداخت و نصب

پرداخت و نصب، جایی است که کار فنی به نمایش گذاشته میشود؛ اشتباه در این مراحل میتواند کل زحمات تولید را بیاثر کند.

۷.۱. انواع پرداخت

- پولیش آینهای: ظاهری لوکس، مناسب داخل یا نماهای شاخص.

- پرداخت چرمی (Leather Finish): سطحی مات و لطیف؛ مناسب برای جلوههای مینیمال و کاهش انعکاس نور.

- بوشهمر (Bush Hammered): ایجاد سطح زبر و ضد لغزش برای سطوح خارجی.

- سندبلاست: مات و یکنواخت، مناسب برای نوشتار یا نقش برجسته.

- واترجت: برش دقیق و پرداخت جزئی (بیشتر برای برش اسلب)

۷.۲. روشهای نصب

روش نصب باید بر اساس نوع سنگ، وزن قطعه و نوع زیرسازی انتخاب شود:

- چسب سنگ صنعتی + پیچ و رولپلاک پنهان: مناسب قطعات نما تا ارتفاع معقول.

- سیستم خشک (Metal Subframe): برای نماهای مدرن و قطعات سنگین؛ استفاده از پروفیل آلومینیوم و بستهای مکانیکی.

- اتصالات مکانیکی مخفی (Hidden Anchors): برای حفظ زیبایی بدون نمایش بست.

۷.۳. نکات اجرایی هنگام نصب

- بررسی راستای عمودی و افقی با تراز لیزری.

- اجرای پروفایلهای انعطافپذیر برای مدیریت انبساط حرارتی.

- اجرای آببندی و استفاده از درزگیر مناسب بین قطعات برای جلوگیری از نفوذ آب.

۸. چالشهای تولید و راهکارهای فنی

تولید سنگهای حجمی با چالشهای متعددی مواجه است؛ از تناقض بین ظاهر و عملکرد گرفته تا مسائل لجستیکی. در ادامه مهمترین چالشها و پیشنهادات فنی را میبینید.

۸.۱. شکست و ترک در حین تراش

علل: عیوب داخلی در بلوک، انتخاب نامناسب ابزار، سرعت برش نامناسب.

راهکار: اسکن بلوک، آزمونهای غیرمخرب، تنظیم سرعت و فشار ابزار، استفاده از لقمههای الماسه مرغوب.

۸.۲. اختلاف ابعادی و تناسبات

علل: خطای CAM، کالیبراسیون نامناسب CNC، تغییرات دمایی در کارگاه.

راهکار: کالیبراسیون روزانه دستگاه، ایجاد نقاط مرجع و فیکسچرهای ثابت، برنامهریزی مسیر ابزار بهینه.

۸.۳. هزینه بالا و زمانبر بودن

راهکار: تولید قطعات تکراری با قالبسازی، بهینهسازی مسیر ابزار، استفاده از ترکیب CNC و کار دستی به جای کار کاملاً دستی.

۸.۴. مسائل اقلیمی و دوام

در مناطق با تغییرات دمایی شدید یا رطوبت بالا، انتخاب سنگ با جذب آب پایین و آببندی مناسب ضروری است. استفاده از پوششهای نفوذی نانو و اجرای درزهای انبساط کمککننده است.

۹. آینده صنعت سنگهای حجمی و فناوریهای نوین

صنعت سنگ در حال ورود به دورهٔ نوآوریهای ترکیبی است: از رباتیک و CNC پیشرفته تا چاپ سهبعدی سنگ مصنوعی و پوششهای هوشمند. چند جهت کلیدی:

- رباتهای سنگتراش: افزایش سرعت تولید و تکرارپذیری جزئیات پیچیده.

- چاپ سهبعدی با پودر سنگ یا مواد مرکب: تولید قطعات سبکتر با هندسههای پیچیده که با روشهای سنتی دشوار است.

- پوششهای نانو و خودپاکشونده: افزایش عمر نما و کاهش نیاز به شستشو.

- سیستمهای BIM و دیجیتال توئین: ادغام طراحی، تولید و نصب برای کنترل بهتر کیفیت و زمانبندی.

۱۰. پرسشهای متداول (FAQ)

در این بخش ۱۵ سوال پرتکرار و پاسخهای فنی و اجرایی ارائه شدهاند — این بخش برای کاربران و موتورهای جستجو بسیار ارزشمند است.

۱) بهترین سنگ برای نماهای رومی خارجی چیست؟

تراورتن بهدلیل بافت، رنگهای گرم و قابلیت چسبپذیری و همچنین مقاومت مناسب برای نماهای رومی خارجی معمولاً انتخاب اول است. گرانیت در مناطقی با رطوبت و سایش بالا مناسب است. انتخاب دقیق وابسته به اقلیم و بودجه است.

۲) مرمر یا تراورتن: کدام برای داخل و کدام برای بیرون مناسبتر است؟

برای داخل، مرمر به دلیل پرداخت براق و جلوهٔ لوکس مناسب است. برای بیرون، تراورتن معمولاً مقاومتر و عملیتر است مگر آنکه مرمر با پوشش محافظ و نگهداری منظم استفاده شود.

۳) فرآیند تولید چقدر زمان میبرد؟

زمان تولید بستگی به اندازه و پیچیدگی دارد. یک سرستون ساده ممکن است چند روز تا یک هفته، ولی یک مجموعهٔ کورینتیان با جزئیات بالا ممکن است چند هفته طول بکشد. تولید انبوه با CNC زمانبر اولیه کمی دارد اما برای هر قطعه زمان کمتری نیاز است.

۴) آیا میتوان قطعات را در کارگاه نصب تراشید؟

تراش در محل برای اصلاحات نهایی یا تعمیرات ممکن است، اما بهدلیل گرد و غبار، تجهیزات سنگین و محدودیت فضا، معمولاً ترجیح داده میشود قطعات در کارگاه تولید و سپس نصب شوند.

۵) هزینهٔ تقریبی تولید هر متر مربع نما با سنگ حجمی چقدر است؟

هزینه بسیار متغیر است و به نوع سنگ، پیچیدگی طرح، هزینه نیروی کار و حمل بستگی دارد. برای برآورد دقیق باید نقشهها و مصالح مشخص شود. بهعنوان تقریب کلی، برای نمای رومی با تراورتن و جزئیات متوسط، هزینه میتواند از X میلیون تا Y میلیون تومان بر متر مربع متفاوت باشد (رقمها را بر اساس نرخهای محلی و زمان پروژه خود بهروز کنید).

۶) CNC جایگزین کار دستی میشود؟

CNC توانایی تولید سریع و دقیق فرمهای کلی را دارد اما برای جزئیات هنری، پرداخت نهایی و حس انسانی، کار دستی استادکار هنوز ضروری است. ترکیب CNC برای فرم و دستکاری دستی برای ظرافت بهترین نتیجه را میدهد.

۷) چگونه از ترکهای داخلی بلوک مطمئن شویم؟

آزمونهای غیرمخرب مانند اولتراسونیک، اسکن موج یا بررسی بازرسی چشمی دقیق و نمونهبرداری ضروری است. در صورت وجود ترکهای داخلی، آن بلوک باید کنار گذاشته شود یا برای قطعات غیرحساس استفاده گردد.

۸) نگهداری و تمیزکاری سنگ حجمی چگونه باید انجام شود؟

تمیزکاری معمولاً با آب و شویندههای خنثی انجام میشود؛ برای مرمر از شویندههای مخصوص و از مواد اسیدی یا قلیایی قوی پرهیز کنید. دورهای پوششهای محافظ یا آببند را تجدید کنید.

۹) آیا سنگهای حجمی وزن زیادی دارند؟ چگونه حمل شو�

بله؛ به همین دلیل قطعات بلند معمولاً چندتکه تولید و در محل مونتاژ میشوند. از جرثقیلهای مجاز و بستهای حمایتی استفاده کنید و حمل را با برنامهریزی دقیق انجام دهید.

۱۰) چه استانداردهایی برای سنگ وجود دارد؟

بسته به منطقه استانداردهای ملی متفاوت است. استانداردهای بینالمللی مانند ASTM و EN برای آزمون مقاومت فشاری، جذب آب و دوام وجود دارند. بهتر است با آزمایشگاههای معتبر مشورت کنید.

۱۱) آیا میتوان برای حفاظ از کربناتاسیون یا آلودگی هوا پوشش زد؟

بله؛ پوششهای محافظ نانو و سیلانها میتوانند از نفوذ آلایندهها و آب جلوگیری کنند. انتخاب پوشش باید با نوع سنگ و نیاز تنفسی آن (نفوذپذیری) همخوانی داشته باشد.

۱۲) چه نوع درزگیرهایی مناسبند؟

درزگیرهای سیلیکونی غیر اسیدی یا الاستومری با قابلیت حرکت برای نماهای بیرونی توصیه میشوند. برای سنگهای حساس، از درزگیرهای مخصوص سنگ استفاده کنید.

۱۳) در نصب نما، چه فواصل انبساطی باید رعایت شود؟

بسته به طول قطعه و نوع سنگ، فواصل انبساط معمولاً بین 3 تا 10 میلیمتر در نظر گرفته میشود. طراحی باید تغییرات دمایی و حرکت سازه را در نظر بگیرد.

۱۴) آیا امکان تولید قطعات سبکشده (Hollow) وجود دارد؟

بله؛ با استفاده از قالبگیری سنگ مصنوعی یا تراش بخشی از بخش داخلی میتوان قطعات سبکشده تولید کرد؛ این روش نیاز به طراحی مهندسی برای حفظ استحکام دارد.

۱۵) چگونه کیفیت تولید را تضمین کنیم؟

کنترل کیفیت شامل آزمون مواد خام، کنترل ابعادی در هر مرحله، مستندسازی فرآیند CAM و ارزیابی نهایی سطح و فیتینگ در محل نصب است. داشتن چکلیستهای QA/QC در هر مرحله ضروری است.

نتیجهگیری و پیشنهادات اجرایی

تولید سنگهای ساختمانی حجمی برای نماهای رومی یک فرآیند چندرشتهای است که به هماهنگی بین طراح، تأمینکننده سنگ، تیم تولید و تیم نصب نیاز دارد. نکات کلیدی که پیش از پروژه باید مد نظر قرار گیرند:

- آزمون گیرا برای بلوکها قبل از سفارش و استخراج.

- طراحی CAD و برنامهریزی CAM پیش از برش و تراش.

- ترکیب CNC برای فرمدهی سریع و کار دستی برای پرداخت نهایی.

- انتخاب روش نصب مناسب (چسبی، مکانیکی یا سیستم خشک) با در نظر گرفتن وزن و شرایط جوی.

- مستندسازی پروژه برای عملیات نگهداری و بازسازیهای آتی.

دیدگاه خود را بنویسید